時代のニーズに合った、患者にやさしいエアースケーラーを提供

こんにちは! 『おおたシゴト未来図』レポーターのコンドーです。今回、僕が訪ねたのは、東急池上線・池上駅から徒歩8分のところにある「株式会社ミクロン」。僕がいま手に持っているモノを作っている会社です。さて、なんでしょう? ……答えはのちほど!

出迎えてくれたのは、入社3年目の小野一紀さん。よろしくお願いします!

むむむ、笑顔が爽やかな好青年です。こちらも負けじと笑顔でがっちり握手しました!

- 小野 一紀(おの かずき)さん

- 製造部所属。ミクロンに入社前は、観光地のフォトコーナーを運営する会社に勤務。「カメラに興味があったので、どんなシゴトなのかな~と思ったのがきっかけで、アルバイトから入ったんです」。3年間勤めるうち、「やっぱり、ものづくりがしてみたい」という気持ちが湧いて、ミクロンへ転職。

ではそろそろミクロンが作っているものを紹介しましょう!

じゃーん!

ミクロンが作っているのは、歯科医療機器。歯科医や歯科衛生士の方たちが使うハンドピースと呼ばれるものです。

顔を近づけると、自然と笑顔がひきつるなあ……。僕、歯医者さん、苦手なんですよぉ。痛い思い出が蘇りそう。

ははは。でもミクロンで作っているのは、あのガーッと削るドリルではなく、歯石除去や歯面清掃、根管治療用のハンドピースなんですよ。

あ、僕も歯石取ってもらったことあります。で、話の展開としては、やっぱり、この太いシャープペンみたいなモノの中にすごい技術が詰め込まれていたりするんですよね。

そうなんです! ミクロンでは、圧縮空気を流し込んで振動を作りだし、それを針の先端に伝えるという技術を開発。その振動源と呼ばれるメカニズムが、この中に入っているんです。

それって、どうすごいんですか?

歯医者が嫌いになる理由の一つって、音じゃないですか?

あ、あの甲高いキーンっていう音! たしかに、いやですよね~。反射的にお尻がムズムズする。

圧縮空気を使った歯石除去装置をエアースケーラーと言うんですが、一般的なエアースケーラーは、動作音が6,000Hzくらい。これだとやっぱり不快に感じられる方が多いんです。それに対してこの「サリー」という製品は、周波数帯が16,000Hzの振動を発生させることに成功したんです。

えっ、なんだかすごい!

そうなんです!! それくらいになると、ほとんど人には聞こえないレベル。患者さんへの負担はもちろん、実際に使っている歯科医師や歯科衛生士さんの負担軽減にもつながるんです。

しかも、そんな周波数帯のエアースケーラーを作れるのは、世界広しと言えども、ミクロンだけ!!

解説にも熱がこもってきた小野さん。その説明をキュッと要約すると、歯石を取るスケーラーには、手動、電気、エアーの3種類あるのだとか。中でもエアーは、パワーでは電気に負けるものの、刺激が少なく「患者さんにやさしい」のが特長。

最近、歯のメンテナンス目的で歯医者に行く人が増えてきましたよね。それに合わせて、歯石除去も、患者さんへの負担や治療のやさしさが重視される傾向にあるらしい。つまり、不快な音もなく、患者さんにやさしいミクロンのエアースケーラーは、時代の流れにピッタリなのです!

精密で複雑な部品の加工を高度な技術と最新機器で可能に!

ミクロンでは、一つの製品を何十~百個という単位で受注。1~2カ月かけて部品作りから組み立て、検査、梱包、発送までを一括して行っています。じゃあ、その一部始終、見せていただきましょう! 探検のスタートです!

まず紹介してくれたのが、このNC旋盤。今にもお寿司が流れてきそうな長~いカウンター仕様。そのワケは、材料となる金属の棒材をここから送り出し、削ったり切ったりしながらパーツを作っていくから。加工の指示はあらかじめコンピュータにプログラム入力。さらにコントロールパネルで、タテヨコ高さの座標軸を微調整するそうです。

これは最新型のNC旋盤。斜めに穴を開けたり、今までは人の手を借りないと出来なかった複雑な加工がいっぺんにできるスグレモノ。 どれどれ…。窓からのぞくと、ドリルがいっぱいついていて、わあ、ロボットみたいに動いてる。これは見ていて飽きないなあ。

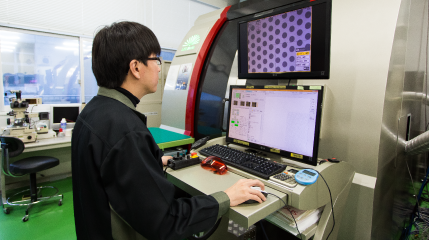

ところで、小野さん、いきなり真剣な顔してなんの作業を始めてるんですかあ?

あ、これ、ジョイント部分のパーツなんですが、そのバリを取ってます。旋盤加工をすると、切断面にバリと呼ばれるささくれのようなギザギザができちゃうんです。それを一つひとつ丁寧に面取りしていくんです。

根気のいる作業ですねえ。

僕たちが作っているものは口の中に入る製品ですから。バリが残っていたら、唇や口の中を傷つけてしまうかもしれない。だから、とっても気を遣うんです。

医療機器を作るって、やっぱり大変なんですね。

2階にやってきました。おや、機械加工のフロアとは、ずいぶんと雰囲気が違っていますね。

ここでは、パーツの組み上げや検査、出荷作業を行っています。直接、歯科医師の元に届く完成品を作っているので、最後の発送まで気を抜けないのだと話してくれました。

ハンドピースはいろいろな機能が凝縮されているので、外側はシンプルでも、中身はとっても複雑。多いもので50個以上のパーツが必要だそうです。精密な動作が要求されるので、加工も難しい。歯科医療機器なので、高圧蒸気による滅菌にも日常的にもさらされます。そうした状況でも錆びないことや強度が必要。ヤワな製品じゃダメなんです。

で、そんな高品質の製品作りに欠かせない協力会社が揃っているのが、大田区。ほとんどの部品を社内で加工しているミクロンですが、熱処理やメッキ処理は協力会社の力を借りなければできないのだとか。バラエティに富んだ企業が揃う環境、それがミクロンのものづくりを支えてくれているんですね。

最新の機械を活かすのは人の感覚と経験値。奥が深いから楽しい!

ミクロンの若手社員代表ということで、小野さん本人にもぐぐっと迫ってみました!

話を聞いてみると、小野さんは大田区出身! まさに地元民だったということが判明。

ものづくりに憧れ、転職しようと決めたとき、最初は大好きな地元の企業ということで株式会社ミクロンに興味を持ったのだとか。その後、一つの完成品を作っている会社であることや医療用の器具を作っているところに惹かれ、「ここだ!」と思ったそうです。

現在は、製造部で旋盤機械の扱いや操作の仕方を一つひとつ覚えているところ。「覚えることがたくさんあって、一人前にはまだまだです」と小野さん。謙虚です。

NC旋盤みたいなコンピュータ化された機械は、ポンポンって設定のボタンを押すだけなのかなって思ってたんですけど。

僕も入社前はそう思ってました(笑)。でも実際にやってみたら、あ、やっぱり「人の力」なんだなって実感。セッティング自体は人の手でやらないといけないし。

そこの正確さで、仕上がりが変わってくる?

0.01ミリの精度の差につながります。だから試しに作って測定器で確認しては、また微調整。それでも組み上げのときに「ちょっと入らないよ。もう少し細めに作って」という指示が来ることもある。どういう要因でそうなるのかを探るとき必要なのが、経験値なんですよね。

はぁ~。奥が深いんですねえ。

ドリルや刃を取り付ける時の締める強さも、ちょうどいい強さというのがあって。そういう感覚を覚えるのが難しいですね。まずはやってみて、先輩に確認してもらいつつ、加減を一つずつ身体で覚えているところです。

町工場って先輩はみんな無口で、ワザは見て覚えろ…みたいなイメージが僕の中には勝手にあるんですが。小野さん、ズバリ、そのへんはどうでしたか?

「ははは。ミクロンはそういう雰囲気じゃなくて。すごく丁寧に教えてくれます」

小野さんの爽やかな笑い声とともに、僕の勝手なイメージは吹き飛びました。

設立したばかりの頃のミクロンは製造部門がなかったんだとか。開発や営業の人が集まり、見よう見まねでやってきたので、職人気質的な風土が元々なかったこともあり「みんなやさしい」のだそうです。先輩のみなさんの中に「最初は俺もな」的な、ほろ苦くも懐かしいものがあるんでしょうか。

しまった、やっちゃったー!」っていう失敗談はありますか?

入社して1年経った頃、ハンドピースの外側ケースを万力で強く締めすぎて、丸々1セット、100個くらいダメにしてしまいました。材質が薄い部分に気づかず、そこを挟んでしまったんです。

さすがに、すごく怒られたのでは?

いや、怒られたという感じじゃなく、「次からはこういうふうにした方がいいよ」ってアドバイスをもらいました。もちろん、自分としては「やっちゃったー」って落ち込みましたよ。そのときダメにした外側ケースを1本、今も自分への“いましめ”として持っています。

仕事に少し慣れてきて、「できる、できるって、流れでやっちゃったんだと思う」と当時を振り返る小野さん。その失敗を教訓に、作業をする前に立ち止まり、間違いがないか確認する癖がついたそうです。

機械の操作一つにしても、これまでできなかったことが、できるようになっていく。自分で成長を実感できることがやりがいにつながっていると楽しそうに話してくれました。

爽やかオーラの小野さんですが、仕事に対する思いはとても骨太でしたー!

株式会社ミクロンは、1976年の設立当時から、部品づくりではなく「独自の企画とアイデアで完成品を作っていこう」という考え方でここまでやってきたそうです。「世界でここだけ!」の技術で歯科医療業界に貢献しているのは、素直にかっこよかった。他社が真似できないモノを作るという心意気、そして高品質のモノを作ろうという社員一人ひとりの心構えを、肌で感じることができました!

株式会社ミクロンの

- OEMメーカーとして、これまでミクロンの社名はあまり表に出してきませんでしたが、今後はミクロンブランドを確立させ、さらなる発展、成長をめざしたい。欧米以外の海外にも販売を拡大し、積極的にグローバル展開を図る予定です。また、知識や経験の継承を図り、若い世代の育成にも力を入れたいと考えています。

- 近年、全身の健康と歯や口の健康の関係性が明らかになってきています。ミクロンは10年先を見据え、強みである高性能な振動技術を活かし、時代のニーズに合った歯のメンテナンス向け製品の開発に注力。口腔内の健康を保つ創造的、革新的な歯科医療機器の開発、製造を通して世界の人々の健康に貢献していきます。