- > 大田区中小企業 新製品・新技術コンクール 受賞企業紹介

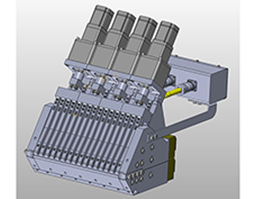

- > ロボット式 完全自動化Tダイ

ロボット式 完全自動化Tダイ

優秀賞

モーターとヒートボルトユニットでフィルム厚調整の完全自動化

概要

高温下での技術者の作業を完全自動化

押出成形ではプラスチック樹脂を高温で融解し、金型に流し込むことでフィルムを作成します。それらの製品を作成する際には0.1mm以下での厚みの精度が要求されます。厚みの調整には熟練の職人の技術が必要です。プラスチックの融解には通常200℃程度の温度が必要です。技術者には常に怪我等の可能性があります。また厚みの調整は金型のボルトを1本1本調整するため、大型の金型の調整には時間を要します。上記の問題を解決するために、金型にボルト調整用のモーターと金属の熱膨張を利用したヒートボルトを取り付けました。全自動でフィルムの厚さを調整することができるようにしたものが本製品です。

特徴

自動化の仕組みとメリット

膜厚の調整をモーターでボルトを動かし大まかに調整し、そこからヒートボルトで金属の膨張をさせることで精密な調整をします。一般的にヒートボルトの作動制御範囲まで手動でボルトを調整する時間が15分から長いもので30~40分程度かかります。本製品では全ボルトを同時に動かすことで、立ち上げ時間を1〜2分に短縮させています。モーターは動作を記憶できるためトラブル発生時も、不要樹脂の排出から再立ち上げも短時間で行うことが可能です。本製品は金型の全長によらず作成が可能です。

膜厚の調整をモーターでボルトを動かし大まかに調整し、そこからヒートボルトで金属の膨張をさせることで精密な調整をします。 一般的にヒートボルトの作動制御範囲まで手動でボルトを調整する時間が15分から長いもので30~40分程度かかります。 本製品では全ボルトを同時に動かすことで、立ち上げ時間を1〜2分に短縮させています。モーターは動作を記憶できるためトラブル発生時も、不要樹脂の排出から再立ち上げも短時間で行うことが可能です。本製品は金型の全長によらず作成が可能です。

用途

技術の継承と環境への配慮

少子高齢化により技術者の不足と、技術継承が課題となっています。弊社のロボットダイは省人化を行えるだけでなく、パターンを記憶させることにより各社が持つ押出成形のノウハウを次世代に継承することに貢献します。また、立ち上げ時間の短縮はエネルギーや廃プラスチックの削減につながります。良い製品を作成することだけでなく、現代社会が抱える課題の解決にも積極的に挑戦していきたいと考えています。現在既存の金型にロボットアームを用いての膜厚調整に取り組んでいます。

講評

プラスチックフィルムを押出成形する際の口金(Tダイ)の隙間制御は製品のフィルムの性能を左右する重要な要素ですが、きわめて手間の掛かる作業でした。この製品は、幅方向隙間分布の調節を自動化できる巧妙な機構を内包したTダイで、フィルム押出成形を時間的にも人的にも効率化できるだけでなく、調整中に消費される材料も削減できることが高く評価されました。一般の消費者には目に触れにくい製品ですが、大田区の企業らしい高い技術が社会にインパクトをもたらすことを期待いたします。

企業情報

| 社名 | アクスモールディング株式会社 |

|---|---|

| 住所 | 本社工場:〒144-0033 東京都大田区東糀谷6-4-17 OTAテクノCORE201・202 塩浜工場:〒210-0826 神奈川県川崎市川崎区塩浜1-7-6 |

| TEL | 03-6423-7570 |

| FAX | 03-6423-7578 |

| メール | sales@axmg.co.jp |

| HP | https://sites.google.com/fujigw.com/fgw/ |

| 業種 | 製造業 |

| 事業内容 |

押出成形の各種エンジニアリング  |